日時:2025年11月27日(木) 17:00~19:20

場所:門真市サポートセンター分室

参加者:21名

- 開 会

- 各社発表

- 総評及び各社意見交換

- 閉 会

〇大日運輸㈱

テーマ1:「シーラー塗装機の稼働で品質向上と省力化」

- 取り組み内容: 10月よりシーラー塗装機を本格稼働 。

- 成果(生産性):

- 作業体制を2名から1.5名へ省力化(0.5人削減) 年間約210万円のコスト削減効果を試算 。

- 余剰人員を他工程(荒取り等)へ配置転換し、ライン全体の生産性が向上 。

- 成果(品質):

- 手作業時の品質バラつきが解消。不良品数が劇的に減少(10月・11月は各2本) 。

シーラーの温度管理の改善

テーマ2:「サンクスデスクでの事務改革」

- 課題: 受注伝票の動線交錯、入力の非効率とミス 。

- 改善策:

- レイアウト変更: 全オーダーを集約する「サンクスデスク」設置による動線解消 。

- PC刷新: PDFからのコピペ活用による入力効率化とミス削減 。

- 見える化: クリアファイル活用による残務量の可視化 。

- 人材育成: スキルマップ(星取表)による業務可視化とモチベーション向上 。

- 今後の予定:

- 常時3名体制のシフト表運用 。

- 受領書チェックにおける「3日ルール(バッチ処理)」の導入 。

〇 北次 ㈱

テーマ1:「再カットの削減」

- 現状分析: 再カット原因の約47%が「傷・汚れ」であり、多くが仕入先(生地屋)段階の不良 。

- 目標: 傷・汚れによる再カットを月9件以内に抑制 。

- 改善策:

- 検品強化: ライト付き検品ツールの自作・活用 。

- 外部連携: 仕入先への積極的な不良報告(直近1ヶ月で5件)による品質意識の向上 。

- コスト可視化: 再カット1件あたり約3,500円の損失を算出し、社内共有 。

テーマ2:「バイアス巻きの不良削減」

- 現状分析: 「巻き外れ」「目落ち」が主要因 。

- 目標: 不良率1.5%以下 。

- 改善策:

- 動画マニュアル: 字幕付き動画・QRコード化による手順の標準化(特定商品で不良率0%達成) 。

- 情報共有: サンプル作成時の治具(ラッパ)を仕様書へ明記 。

- 外部フィードバック: 外注先へのアンケート実施 。

- 成果: 全体不良率が2.17%から1.62%へ低下 。

〇㈱一瀬製作所

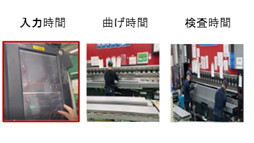

テーマ:「曲げ作業での曲げ時間の削減」

- 課題: 曲げ順計算機能の遅延・エラーにより、入力作業に時間がかかっていた 。

- 改善策: ソフトウェアのバージョンアップを実施 。

- 成果:

- 自動入力機能の応答速度が数秒に短縮 。

- 不慣れな作業者の入力時間が約58秒から約5秒へ短縮(53秒以上の短縮) 。

- 効果:

- 属人化の解消と技能継承の推進 。

- ベテラン作業員にとっても、複雑な加工時のヒントとして有効活用が可能に

■ 新たなツール提案(AI活用)一瀬社長より

- Gemini等の生成AI活用:

- 作業動画からのマニュアル自動生成やAIによるプレゼン資料作成ができ時間工数削減につながるとの説明があった。

■総 括

- データに基づく問題特定: 感覚ではなく、不良品数や作業時間の計測データに基づいて課題を正確に特定できている。

- プロセスの「見える化」: 伝票の動線、スキルレベル、残務量、コストなど、目に見えにくいものを可視化することで、関係者全員の共通認識での的確な対策を可能に。

- 納入業者(外部)との連携: 社内の努力に留まらず、仕入先や協力会社、設備メーカーといった外部に積極的に働きかけることで、より大きな改善効果を生み出している。

- 動画、マニュアルの積極的活用: 新型PC、ソフトウェアのバージョンアップ、動画マニュアルなど、利用可能なテクノロジーを積極的に導入し、生産性向上に繋げている。