日時:2025年10月20日(月) 17:45~19:35

場所:大日運輸株式会社

参加者:18名

- 開 会

- 各社発表

- 総評及び各社意見交換

- 閉 会

牧野代表世話人のご挨拶

継続は会社の力になります。先日QC検定が終わったと思いますが、是非、日常の業務に活かしていただきたいと思います。

〇北次(株)

テーマ1:「断工程における再カット削減の取り組み」

発表概要

裁断工程での再カット(切り直し)の削減は、生産性向上における重要な課題である。裁断工程で見逃された不良が後工程に流出すると、発見された時点での手戻りとなり、多大な時間的・金銭的コストが発生する。本発表では、この再カットの主要因である生地の傷や汚れを、いかに裁断工程内で排除するかについての改善策が報告された。

提案された改善策の3本柱

- 裁断部内での不良排除: 裁断工程内で傷や汚れを発見し、後工程への流出を未然に防ぐ。

- 生地屋への注意喚起: 不良が多い場合は生地供給元に写真付きで報告し、品質改善を促す。

- ロスの可視化と動機付け: 再カットによって生じる無駄な時間やコストを算出し、全担当者の改善意欲を高める。

特に1本目の柱の具体的な運用として、生地供給元が付けた不良個所の印(通称「トンボ」)の確認作業が挙げられた。トンボがあるにも関わらず不良箇所が不明瞭な場合、「2人体制で30秒間探し、見つからなければ軽微なものと判断して作業を進める」という「30秒ルール」が設定されている。しかし、担当者には少しでも早く生地を広げる作業(延反)を進めたいという意識が働くため、不良を探す作業との間で葛藤が生じ、改善活動へのモチベーション維持が課題となっている点が指摘された。

改善策への質疑応答

・動機付けについて:以前の会議で再カット1件あたりの損失額が仮に「1万円」と試算されたことを踏まえ、この損失額計算を関係者全員で明確に共有することこそが、不良箇所を探す作業に対する最大の動機付けになるのではないか、

・トンボ(不良個所の印)の精度 トンボは必ずしも不良箇所をピンポイントで示しているわけではなく、マーキングした担当者の基準によって厳しさが異なる可能性が指摘された。この印の曖昧さが、30秒ルールを必要とする原因の一つであることが確認された。

・生地供給元との連携 複数の参加者から、生地供給元(メーカー)に対して、より積極的な改善要求を行うべきだとの意見が出された。具体的には、「トンボではなく、不良箇所に直接テープを貼ってもらう」「どのような種類の不良なのかを伝えてもらう」といった交渉案が提示された。

課題および決定事項

- 裁断担当者が不良箇所を探す作業(30秒ルール)に対するモチベーションをいかに維持するか。

- 10月30日のミーティングで、再カットによる無駄な時間とコストを金額ベースで算出し、関係部署で共有する。

- 生地供給元に対し、不良箇所のマーキング方法の明確化など、品質改善に向けた協議を開始する。

テーマ2:「バイアス巻きの不良率低減」

バイアス巻きは、生地の端をテープで補強する重要な工程であり、ここでの品質問題は生産全体のボトルネックとなり得る。生産性1.5倍の目標達成に向け、初回での成功率を高めることが不可欠である。本発表では、このバイアス巻き工程における不良率低減の取り組みとその結果が報告された。

現状分析

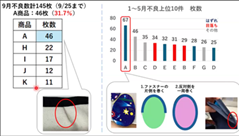

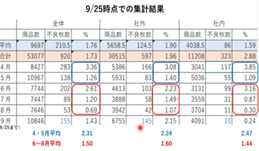

・全体の平均不良率は2.25%であり、特に「巻き外れ(テープが生地から外れる)」と「目落ち(ミシンの縫い目が飛ぶ)」の発生頻度が高いことが確認された。これを基に、改善目標率を社外委託先で1.48%、社内生産ラインで1.58%と設定した。

改善策

使用するアタッチメント「ラッパ」の選定ミスを防ぐシステムが導入された。具体的には、サンプル作成時に使用したラッパの種類をサンプル依頼書に記録し、それを正式な仕様書に転記して量産担当者に正確に伝達する仕組みを構築した。この改善策の導入により、不良率は着実に低下した。しかし、9月に入り、社外委託先の不良率が急増するという新たな課題が浮上した。この原因は、特定商品(A商品)において「タック(生地の引きつれや、しわ寄り)」と呼ばれる不良が多発したためであることが特定された。

改善策への質疑応答

質疑応答では、9月の不良率急増の根本原因を特定するため、作業者による検品プロセス、作業の難易度、そして外部委託先の管理体制について深掘りした議論が展開された。

・作業者による検品プロセス 指摘された点として、作業者は全数検品を行っておらず、特に前回問題となった「巻き外れ」に注意を払うよう指示されていたため、注意がそちらに集中し、結果として「タック」を見落とした可能性が挙げられた。。

・外部委託先の管理 9月に発生した不良の約8割が、特定の委託先担当者1名に集中していることが明らかになった。しかし、その担当者には技術的に難易度の高い製品の加工を依頼しているという背景もあり、単純に個人の技術力だけの問題ではないことが示唆された。

・内外の作業難易度の違い 社内と社外で不良率に大きな差がある理由について分析が行われた。社内では比較的簡単な平面的なパーツを扱う一方、社外では製品が立体的になった後の難しい工程を担っている。このため、両者の不良率を単純に比較することはできないという結論に至った。

・外部委託先へのフィードバック 不良品が発生した場合、原則として委託先に無償で修正を依頼しているが、納期が切迫している場合は社内で手直しを行っている実態が報告された。社内で手直しを行った場合でも、その事実と内容を委託先へ正確にフィードバックし、再発防止を促すことの重要性が確認された。

課題および決定事項

- 特定の外部委託先に高難易度製品が集中し、結果として不良率が高まっている状況の管理。

- 作業指示が特定の不良(例:「巻き外れ」)に偏ると、別の種類の不良(例:「タック」)が見落とされるリスクがある。

外部委託先での検品体制の構築を検討する。特に、社内で手直しが発生した場合は、その内容を確実にフィードバックし、再発防止を促す。外部パートナーとの連携を強化し、品質管理体制を再構築する必要性が確認され、続いて材料品質に関する議題へと移った。

〇大日運輸㈱

テーマ1:「シーラー液の品質管理と塗布状態の改善」

シーラー液固化問題: 夏場の気温上昇(30℃超)により、シーラー液(2液性)の硬化速度が早まり、掃除に30分以上の時間ロスが発生していた(冬場は6時間持続)。

・改善策1(交換効率化): モータースポーツのピットインのように、ビニールライナーと予備のロールクォーターを交換する方式を導入し、交換作業時間を30分以上から10分程度に短縮した。

・改善策2(温度管理): 参加者からの提案に基づき、液を入れる桶の周りに保冷剤(氷)を置くことを試行。これにより外気温29℃の日にシーラー液の温度を21℃~23℃に保つことができ、丸1日順調に稼働できるようになった。

塗布状態の課題: ローラーの構造上、材料の頭とお尻にシーラー液がドバッとつき、真ん中が塗布されない不均一な状態が発生。改造(押さえの追加)を検討中。

テーマ2:「事務処理の効率化と業務標準化」

事務処理のワークフロー最適化は、組織全体の生産性向上において重要な要素である。オフィス内での非付加価値時間を削減し、特定の個人に依存しない堅牢な業務システムを構築することは、事業規模の拡大と組織の俊敏性向上に直結する。本発表では、この目的のために実施されている2つの主要な改善策が報告された。

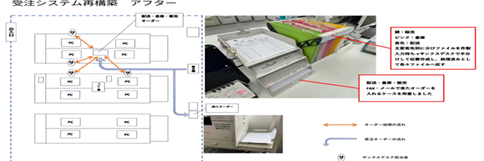

- 受注システムの再構築(サンクスデスク) 従来はその人しかわからない属人化された体制であり、非効率な上に担当者の不在時に業務が滞るリスクを抱えていた。この問題を解決するため、4名のスタッフが受注から伝票発行までを一元的に処理する「サンクスデスク」構想を導入した。これにより、業務フローは受注 → 一時保管 → 下処理 → 入力待ち → 入力処理 → 処理済みという標準化されたプロセスに再構築された。

- 配送オプションに関わる事務処理の効率化 従来、ビニール包装の配送オプションに関する伝票処理に、1名の事務担当者が毎日約60分を費やしていた。このプロセスを見直し、配送後のシート確認作業をドライバー自身が行うように変更した。この役割分担の変更により、事務所での処理時間は60分から約15~20分へと大幅に短縮された。

質疑応答

発表後の質疑応答では、現在の改善活動における現実的な制約と、将来的なデジタル化への大きな可能性について議論が交わされた。

- 「下処理」業務の属人化 全受注の約2割は、顧客独自の書式を読み解いたり、関連する材料発注が必要であったりするため、現状では限られた担当者しか「下処理」を行えない状況であることが共有された。この課題に対し、当面はより多くのスタッフが対応可能な「入力業務」の標準化と多能工化を優先する方針が示された。

- プロセスのデジタル化提案 牧野様より、現在の紙ベースのワークフローをデジタル化する具体的な提案があった。将来像として、「FAXをPDF形式で共有フォルダに直接受信し、各担当者がPC上で内容を確認・入力する」というペーパーレスなプロセスが提示された。

- デジタル化への段階的移行 上記の提案に対し、経営層からは、将来的にはその方向性を目指しているものの、まずは現行の紙ベース業務の整理と標準化を完了させることが先決である、という段階的な改善方針が示された。足元の業務基盤を固めた上で、次のステップとしてデジタル化を推進する計画が確認された

〇(株)一瀬製作所

テーマ:「ベンダー(曲げ加工機)の入力作業短縮」

曲げ加工工程全体の42%を占める入力作業時間の短縮を目指す取り組みが報告された。従来、機械の自動シーケンス生成機能が遅く、エラーも発生しやすいことが課題であった。対策としてメーカーによるソフトウェアアップデートが実施され、その結果、自動シーケンス生成にかかる時間が、オペレーターの体感で従来の1分以上からわずか2~3秒へと劇的に短縮された。今後は、この改善効果を客観的に評価するため、定量的なデータ収集が行われる予定である。

〇総括

会議の最後に、各出席者からのコメントをいただきました。

牧野代表世話人

- 生地供給元や加工委託先といった外部パートナーに対し、現状を受け入れるだけでなく、課題を積極的に伝達し、共に改善を働きかけていく能動的な姿勢で反応を見るということも必要。バイアスは様々な要因が絡むので、見える化。改善したことが継続されていないこともあり、チェックが必要。

石井社長

- 品質と生産性の関係 「後工程はお客様」という品質管理の基本原則に立ち返ることの重要性が強調された。各工程で品質を確保し、不良を次工程に流さないことが、手戻りや無駄をなくし、結果として組織全体の生産性向上に直結するという認識が深まった。

北次社長

- 会社の俯瞰的な客観的な図表は分かりやすかった分かりやすい内容でした。