■第42 回

日時:2023 年4 月10 日(月)17 時45 分~19 時00 分

場所:オンライン会議システムを使用して開催

参加者:27 名

(1)開会及び初参加企業の紹介

(2)門真ネット 牧野代表世話人挨拶

(3)問題点の追求(『なぜ、なぜ…』で真因の追求)

①前回 北次の観察用ビデオ再確認・・・10 分

2022 年11 月14 日 第39 回1.5 部会

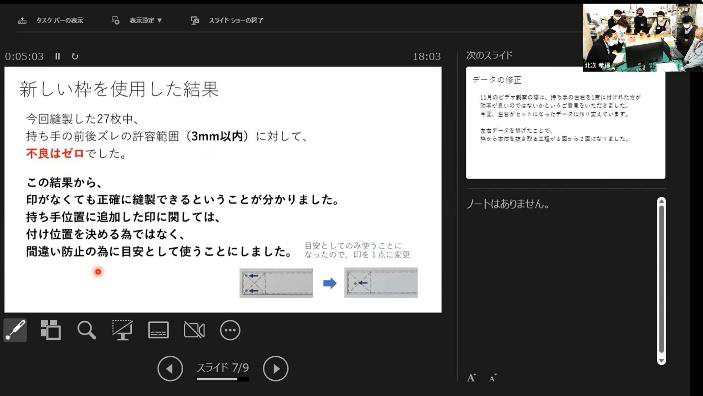

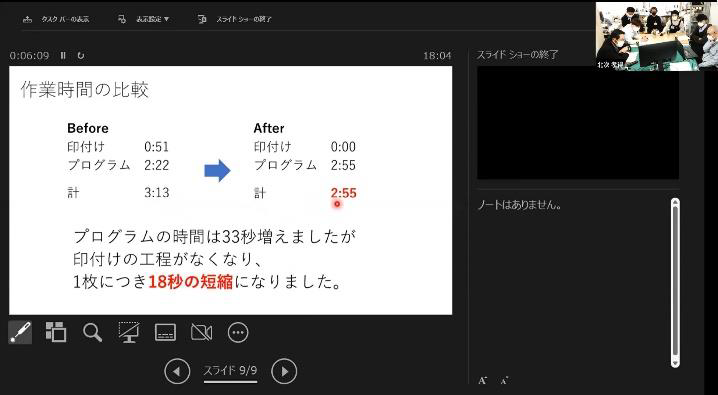

テーマ:バッグの持ち手を付ける工程の改善

①バッグ本体にペンでシルシを付ける

②プログラムミシンでの縫製

以上の2 工程で作成するバッグの持ち手付けの工程を

見ていただき改善点などをご指摘いただきたい。

②『7つのムダ+α』作業分析表で、対策状況の報告・・・10 分

⇒全体の推進状況説明 (5 分)

⇒重点指向で推進する1項目を『問題解決型QCストーリー表』で標準化まで報告ください。(5 分)

③クエスチョン(質問) ・・・参加企業(10 分)

④アドバイス (助言)・・・阿南(10 分)

(4)3S改善(後戻りしない改善)の推進状況報告

①特性要因図の説明・・・各社5 分程度

⇒問題点をⅠ項目に絞って報告ください。

②クエスチョン(質問)・・・参加企業(10 分)

③アドバイス (助言)・・・阿南(10 分)

(5)参加企業代表者コメント ・・・参加企業

(6)本日の担当企業責任者総括・・・北次社長

(7)閉会

●実施内容

・前回まで(~第41 回)の指摘事項改善状況について、大日運輸株式会社、北次株式会社、株式

会社一瀬製作所から改善状況の報告がありました。

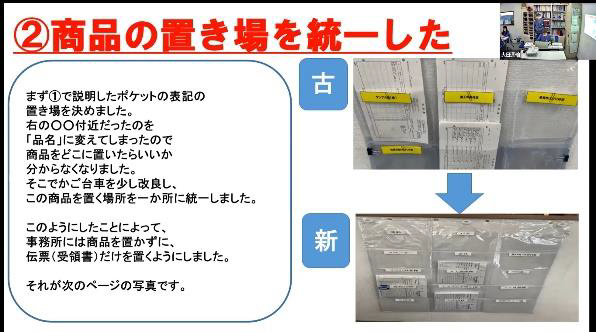

・大日運輸株式会社の改善点

●3定ルールを導入し、証憑をさらに誰が見てもわかるようにした。

・北次株式会社の改善点

●不良の減少、作業時間の短縮に成功した。

・ワンポイントレッスンとして

阿南部会長 による説明がありました 。

●北次株式会社に対する改善ポイントの指導。

●資料説明の仕方について(全体像を伝えてから部分部分の説明をする)

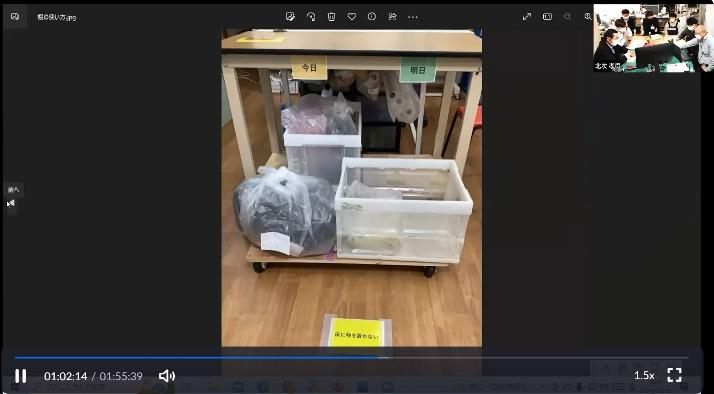

・今回のモデル企業、 北次 株式会社から 今回 の 改善内容 の説明 がありました 。

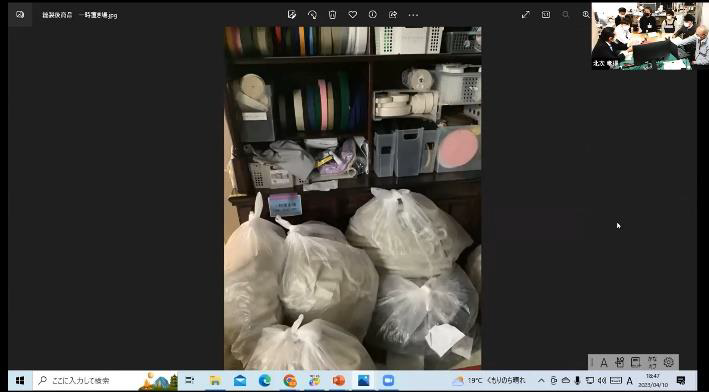

●スペースの有効活用 。 (アトリエ 内にて荷物の 直置きをなくす)

・3S改善 後戻りしない改善)の推進状況報告 がありました。

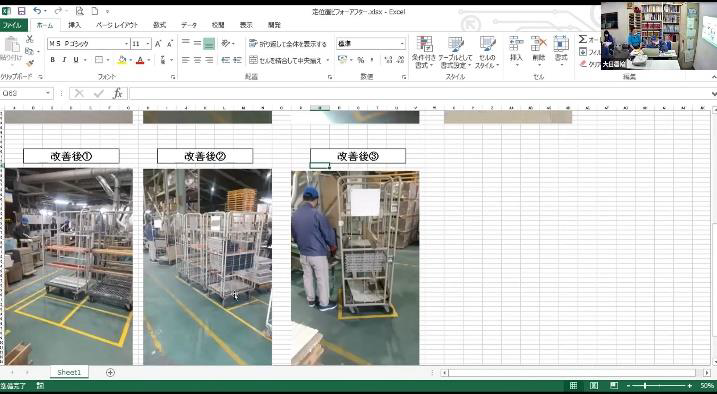

●大日運輸株式会社の改善点

・カゴ車の置き方、床にラインを引くなど改善しました。

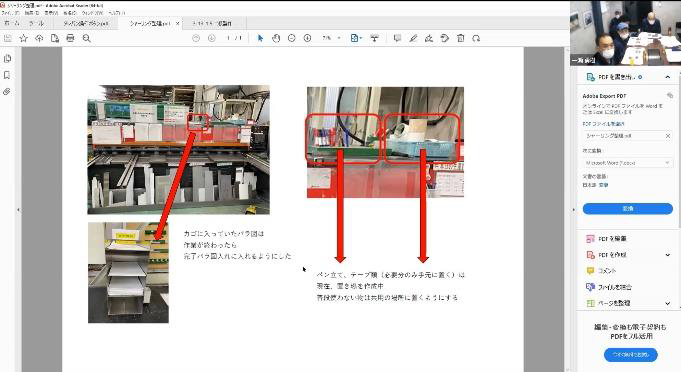

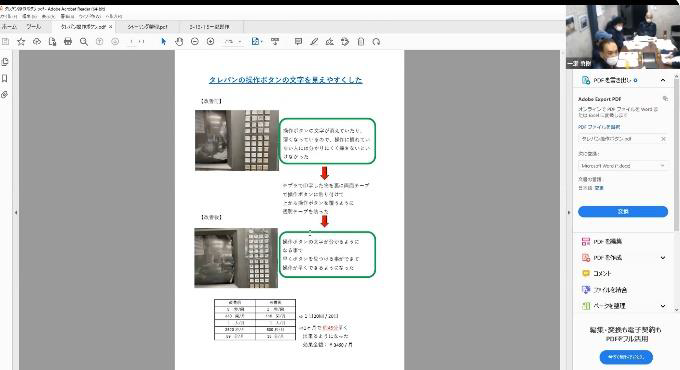

株式会社一瀬製作所の改善点

・ペン立て、書類の設置場所を確保した。また廃棄ルールも導入した。

・機械装置の(10 年以上)消えていたボタンをテプラでわかるように貼り付けた。

ワンポイントレッスンとして

阿南部会長 による説明があり ました 。

●Try Error で繰り返し推進する。

●特定要因図 について作成を深める 。

●大日運輸株式会社のように一つのことをより深める。

●場所を決める時は郵便のように何丁目何番地のように誰でもわかるようにルールを決める。

参加者による質問・回答など

●ルールをつくり基本に戻り改善を進める。

●問題点の見つけ方、QCストーリーを身につけ理解を深めたい。

・開催にあたり、門真ネットの代表世話人株式会社

牧野精工 牧野 代表より

改善の進め方で気になる点もありますが、各社がんばっている 印象を受けました。5Sは維持する

ことではなく改善を進めることで維持ができる。どうしたいか、どういう姿にしていきたいか、そ

こに向かい改善を進めることが重要 です。今後、映像ではわからない点もあり現地視察もしてい

きたい。一緒にがんばいっていきましょう。